Schutzleiterprüfung

Schutzleiterprüfung: Ein umfassender Leitfaden zur Gewährleistung von Sicherheit

In sicherheitsrelevanten Prüfprozessen ist die Schutzleiterprüfung ein unverzichtbares Instrument zur Risikominimierung. Sie bestätigt, dass der Schutzleiter elektrische Fehlerströme zuverlässig zur Erde ableitet – ein zentrales Kriterium für die Betriebssicherheit von Geräten der Schutzklasse I. Besonders im Rahmen normgerechter Wartung, nach Reparaturen oder zur Qualitätssicherung bei der Erstinbetriebnahme stellt sie sicher, dass leitende Gehäuseteile spannungsfrei bleiben.

In diesem Beitrag erfahren Sie, worauf es beim Messen des Schutzleiterwiderstands ankommt, welche Normen gelten und wie sich wiederkehrende Prüfungen effizient, normgerecht und reproduzierbar durchführen lassen.

- Die Schutzleiterprüfung ist essenziell für die elektrische Sicherheit und gesetzlich vorgeschrieben:

Sie gewährleistet, dass gefährliche Berührungsspannungen im Fehlerfall zuverlässig über den Schutzleiter abgeleitet werden und bildet einen festen Bestandteil normgerechter Betriebssicherheit – insbesondere nach Reparaturen, bei Neuinbetriebnahmen und im Rahmen wiederkehrender Prüfungen.

- DIN EN 50678 ersetzt die bisherige Norm und verlangt präzise Prüfmethodik:

Seit September 2023 ist die DIN EN 50678 verpflichtend und schreibt unter anderem einen Prüfstrom von mindestens 200 mA, eine maximal zulässige Leerlaufspannung von 24 V und dokumentierte Prüfabläufe zur Bestätigung der Schutzwirkung vor – mit Fokus auf die Sicherheit im realen Fehlerfall.

- Die Vierleitertechnik und automatisierte Prüftechnologien erhöhen Messgenauigkeit und Reproduzierbarkeit:

Durch Trennung von Strom- und Spannungswegen sowie gezielte Bewegungsprofile während der Messung werden verzerrende Faktoren wie Kontaktwiderstände, Leitungslänge oder Korrosion minimiert – für stabile Prüfprozesse auch unter anspruchsvollen Bedingungen.

Was ist eine Schutzleiterprüfung und warum ist sie essenziell?

Die Schutzleiterprüfung bestätigt, dass eine durchgehende elektrische Verbindung zwischen berührbaren leitfähigen Komponenten und dem Schutzleiter besteht. Diese Verbindung sichert ab, dass im Fehlerfall keine gefährliche Spannung an Gehäuseteilen anliegt.

Für Geräte der Schutzklasse I ist die Prüfung verbindlich. Sie wird insbesondere durchgeführt:

- nach Reparaturen oder Änderungen an der elektrischen Anlage,

- im Rahmen wiederkehrender Prüfungen ortsveränderlicher Geräte,

- zur Erstinbetriebnahme im Rahmen der Qualitätssicherung.

Ein intakter Schutzleiter übernimmt eine zentrale Funktion in der Fehlerstromableitung. Wird der Fehlerstrom nicht korrekt zur Erde geführt, besteht ein erhöhtes Risiko für Stromschläge und Sachschäden. Daher gehört das Messen des Schutzleiterwiderstands zu den fest definierten Maßnahmen der Betriebssicherheit.

Im Gesamtkontext moderner Sicherheitstechnik bildet die Schutzleiterprüfung einen unverzichtbaren Baustein für normgerechte Prozesse und stabile Systemzustände.

Normen und Vorschriften: Was ist bei der Schutzleiterprüfung zu beachten?

Normkonformität bei der Schutzleiterprüfung erfordert die konsequente Anwendung aktueller Regelwerke. Die DIN VDE 0701-0702 definierte lange Zeit den Standard für Wiederholungs- und Reparaturprüfungen elektrischer Geräte. Seit dem 21. September 2023 gilt hingegen ausschließlich die DIN EN 50678. Sie ersetzt die bisherige VDE 0701 vollständig und bringt eine klar strukturierte Prüflogik auf Basis aktueller Sicherheitsrichtlinien mit.

Die Umstellung auf die neue Norm ermöglicht eine präzisere Fehlererkennung und nachvollziehbare Bewertung wirksamer Schutzmaßnahmen. Prüfprozesse lassen sich damit besser dokumentieren und sicherer in bestehende Labor- oder Prüfumgebungen integrieren.

Verbindlich ist die Einhaltung konkreter Prüfgrößen. Dazu zählen:

- ein Prüfstrom von mindestens 200 mA

- eine maximal zulässige Leerlaufspannung von 24 V

Diese Mindestanforderungen schaffen eine reproduzierbare Prüfumgebung und bilden die Grundlage zur Bewertung des elektrischen Schutzleiters im Sinne der Norm.

Darüber hinaus ergibt sich die technische Prüfungspflicht aus der DGUV Vorschrift 3. Hier ist die wiederkehrende Schutzleiterprüfung fest im Rahmen betrieblicher Sicherheitsorganisation verankert.

Grundanforderungen zur elektrischen Sicherheit sowie die Einhaltung normgerechter Abläufe unterliegen dabei strengen Vorgaben und tragen direkt zur Gesamtbetriebssicherheit professioneller Labor- und Prüfprozesse bei.

Welche Grenzwerte gelten?

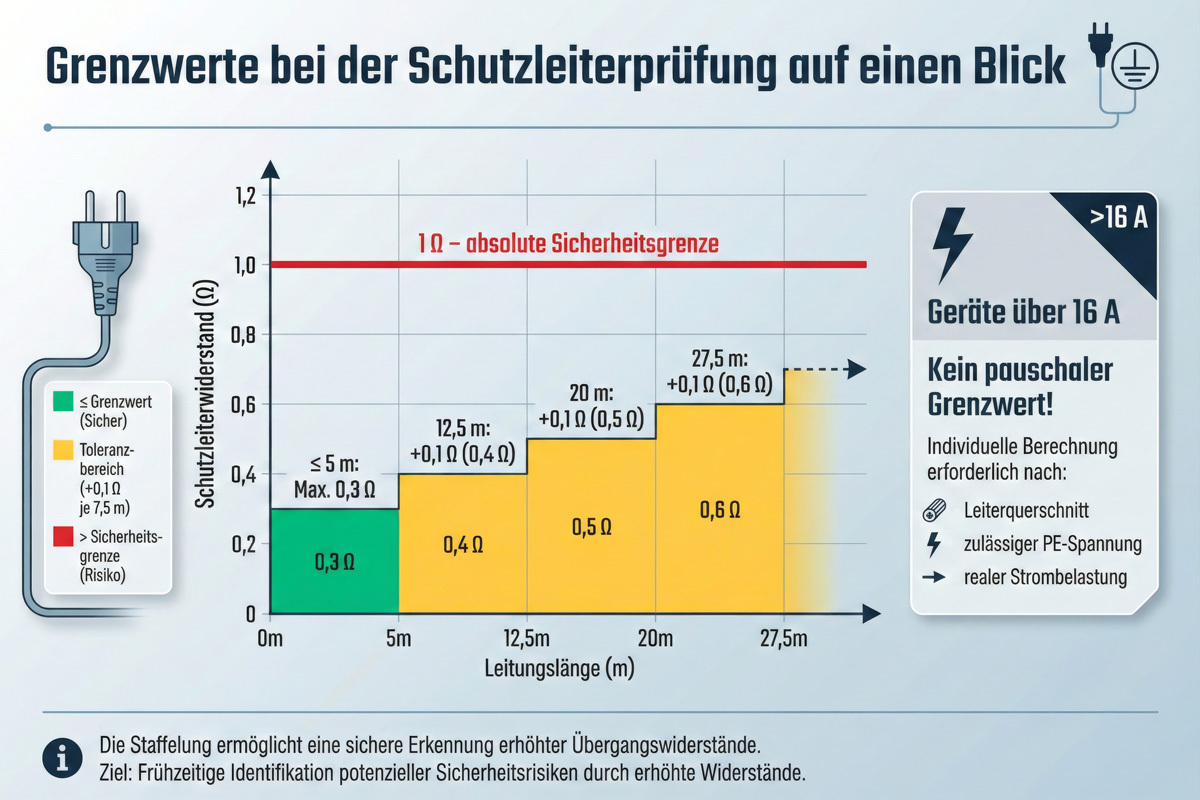

Für Schutzleiterverbindungen gelten klare Grenzwerte, die sich am Nennstrom und der Leitungslänge orientieren:

- bis 16 A Nennstrom und maximal 5 m Leitungslänge: höchstens 0,3 Ω

- ab 5 m Leitungslänge: plus 0,1 Ω je weitere 7,5 m

- absolute Sicherheitsgrenze: 1 Ω (unabhängig von Leitungslänge)

Diese abgestufte Toleranzregelung berücksichtigt den physikalisch bedingten Anstieg des Schutzleiterwiderstands bei längeren Zuleitungen. Ziel ist die sichere Erkennung erhöhter Übergangswiderstände, die andernfalls zu nicht tolerierbaren Leistungsverlusten führen können.

Für Geräte mit einem Nennstrom über 16 A gibt es keinen pauschalen Grenzwert. Stattdessen erfordert die Prüflogik eine individuelle Berechnung, die den realen Leiterquerschnitt sowie die zulässige Spannung am Schutzleiter berücksichtigt. Nur so lässt sich die Betriebssicherheit auch bei Spezialanwendungen zuverlässig nachweisen.

So funktioniert die Messung des Schutzleiterwiderstands

Die Schutzleiterwiderstandsmessung steht am Anfang jeder sicherheitstechnischen Prüfung. Nur wenn der elektrische Durchgang des Schutzleiters einwandfrei bestätigt ist, lässt sich der nachfolgende Prüfablauf normgerecht abbilden.

Ein genau definierter Prüfstrom wird durch den Schutzleiter geleitet. Aus dem dabei gemessenen Spannungsabfall errechnet sich der Widerstandswert. Alle berührbaren leitfähigen Bestandteile eines Geräts werden in diese Leitfähigkeitsprüfung einbezogen, um ein realistisches Ergebnis zu erhalten.

Zur Vermeidung verzerrter Messwerte kommt die Vierleitertechnik zum Einsatz. Zwei Leitungen führen den Strom, zwei weitere erfassen den Spannungsabfall direkt an der Prüfstelle. Auf diese Weise lassen sich Einflüsse wie Leitungslänge, Korrosion oder Klemmkontakt einschränken.

Für aussagekräftige Messergebnisse ist die physische Bewegung der Leitung während der Prüfung erforderlich. Durch Richtungswechsel des Stromflusses werden zudem asymmetrisch auftretende Übergangswiderstände erkannt.

- Messbeginn mit Schutzleiterwiderstandsprüfung

- Prüfstrom ≥ 200 mA über den Schutzleiter

- Messung des Spannungsabfalls zur Widerstandsberechnung

- Vierleitertechnik reduziert Messabweichung

- Leitungsbewegung und Umpolung erhöhen Genauigkeit

Die Kombination dieser messtechnischen Maßnahmen schafft die Grundlage für verlässliche Aussagen zur Schutzwirkung im Fehlerfall – und stärkt die Betriebssicherheit dauerhaft.

Warum Vierleitertechnik den Unterschied macht

Bei Prüfströmen ab 200 mA wirken sich bereits geringe Kontaktwiderstände in der Prüfleitung spürbar auf das Messergebnis aus. Die Vierleitertechnik begegnet diesem Einfluss gezielt, indem sie Strompfad und Spannungsmessung voneinander trennt. So bleibt die Messung auch unter anspruchsvollen Bedingungen zuverlässig.

Mit zunehmender Leitungslänge steigt das Risiko für Spannungsabfälle, die den gemessenen Schutzleiterwiderstand verfälschen. Zwei getrennte Spannungsabgriffe unmittelbar an der Prüfstelle verhindern diesen Effekt und ermöglichen eine exakte Erfassung des tatsächlichen Leitungszustands – unabhängig von Leitungslänge oder Kabelqualität.

Insbesondere bei Verdacht auf erhöhten Übergangswiderstand durch Korrosion, abgenutzte Kontakte oder instabile Klemmverbindungen schafft diese Messmethode Klarheit. Sie erhöht dauerhaft die Aussagefähigkeit wiederkehrender Prüfungen und unterstützt die Sicherstellung der Kontaktqualität in sicherheitskritischen Systemen.

- Kompensation von Kontaktwiderständen bei hohem Prüfstrom

- Unabhängigkeit der Messung von Leitungslänge und Kabelgüte

- Verlässliche Bewertung trotz korrodierter oder instabiler Übergänge

- Höhere Reproduzierbarkeit bei regelmäßiger Schutzleiterprüfung

Schutzleiterprüfung nach der Reparatur: Was fordert die DIN EN 50678?

Bei einer Reparaturprüfung nach Instandsetzung ist die DIN EN 50678 seit dem 21. September 2023 verbindlich anzuwenden. Die VDE 0701 entfällt vollständig. Der Normenumstieg ist damit abgeschlossen und fordert nun ein nachvollziehbares Prüfverfahren, das die Wirksamkeit der Schutzmaßnahmen im Fehlerfall systematisch belegt.

Im Fokus steht die Schutzwirkung aller relevanten Einrichtungen. Die Norm verlangt keine vollständige Funktionsprüfung des Geräts, wohl aber eine dokumentierte Bestätigung, dass das gewählte Schutzkonzept im tatsächlichen Fehlerfall greift. Damit verschiebt sich der Schwerpunkt von der Geräteleistung zur Sicherheitswirkung.

Die Anforderungen führen zu einer klareren Struktur im Prüfprozess. Vorgesehen ist:

- Ein dokumentiertes Nachweisverfahren mit Bezug auf den Fehlerfall

- Eine Beurteilung der Schutzwirkung je nach Art und Umfang der Reparatur

- Der Verzicht auf eine vollständige Funktionsprüfung, sofern nicht sicherheitsrelevant

Für Unternehmen bedeutet das eine höhere Verantwortung bei Planung, Durchführung und Dokumentation der Reparaturprüfung. Gleichzeitig sorgt die neue Norm für mehr Nachvollziehbarkeit, erhöht die Betriebssicherheit und schafft einheitliche Prüfstandards auch in komplexen Prüfsystemen.

Häufige Fehlerquellen bei der Schutzleiterprüfung und wie man sie vermeidet

Erhöhte Widerstände bei der Schutzleiterprüfung deuten meist auf unsaubere Steckverbindungen, korrodierte Kontaktflächen oder fehlerhafte Klemmstellen hin. An diesen Übergängen entsteht ein erhöhter Kontaktwiderstand, der den tatsächlichen Zustand der Erdverbindung verfälscht und die Aussagekraft der Messung beeinträchtigt.

Auch die Prüfmethodik selbst kann zu systematischen Abweichungen führen. Bleibt die Leitung unbewegt oder fehlt ein Wechsel der Stromrichtung, können sich asymmetrische Übergangswiderstände unentdeckt auswirken. Die daraus entstehende Prüfabweichung reduziert die Messsicherheit deutlich.

Darüber hinaus beeinflussen äußere Störquellen wie elektromagnetische Felder oder mechanische Spannungen die Messergebnisse, ohne unmittelbar erkennbar zu sein. Besonders unsicher sind manuelle Prüfverfahren, wenn sie nicht regelmäßig kalibriert werden.

Hier drohen Reproduktionsfehler und eine eingeschränkte Vergleichbarkeit der Resultate.

- Kontaktprobleme durch Korrosion oder lockere Steckverbindungen

- Fehlende Bewegung oder Umpolung des Stroms während der Messung

- Einfluss von elektromagnetischen oder mechanischen Störquellen

- Unkalibrierte Handgeräte mit eingeschränkter Reproduzierbarkeit

Eine robuste Prüfstrategie, die auf dokumentierten Verfahren, regelmäßiger Kalibrierung und mechanischer Kontaktbewegung basiert, trägt entscheidend zur sicheren Prozessüberwachung und Qualitätssicherung bei.

Ursachen erhöhter Widerstände

Ein erhöhter Schutzleiterwiderstand entsteht häufig durch EMV-Störungen infolge defekter Kompensationsbauteile. Diese führen zu unerwünschten Streuströmen und beeinträchtigen den Strompfad in sicherheitsrelevanten Anschlüssen. In der Folge werden Prüfergebnisse unzuverlässig oder widersprüchlich.

Auch lose Klemmen, korrodierte Steckkontakte oder thermisch belastete Übergänge erhöhen den elektrischen Widerstand. Gerade bei modularen Stecksystemen und bewegten Leitungen kann dies zu instabilen Erdungsverhältnissen und lokalen Erdungsproblemen führen.

Eine gezielte Reinigung der Kontaktflächen sowie eine Prüfung mit erhöhtem Prüfstrom ab 200 mA unterstützt die sichere Identifikation solcher Übergänge. Auf diese Weise lassen sich auch mechanisch verdeckte Kontaktfehler oder feine Beschädigungen im Strompfad frühzeitig erkennen und beheben, bevor sie die Betriebssicherheit beeinträchtigen.

Einsatzorte und Anwendungsbeispiele für Schutzleiterprüfungen

Schutzleiterprüfungen erhöhen die Betriebssicherheit überall dort, wo elektrische Prüf- und Produktionssysteme aktiv in die Arbeitsplatzgestaltung eingebunden sind. In techniknahen Fertigungsbereichen mit empfindlichen Baugruppen bilden sie die Grundlage für stabile ESD-Arbeitsplätze und sichern durchgängige Erdungskonzepte. Gerade bei produktintegrierten Ableitpfaden ist die Prüfung maßgeblich für die Anwendungssicherheit und die fortlaufende Qualitätskontrolle.

Auch in Ausbildungseinrichtungen der Elektrotechnik ist die Schutzleiterprüfung fester Bestandteil moderner Laborumgebungen. Strukturiert aufgebaute Prüfstationen vermitteln praxisrelevante Kompetenzen direkt in realitätsnaher Lehrumgebung. Die ESD-Richtlinien legen hier den Rahmen für nachhaltigen ESD-Schutz fest, inklusive verbindlicher Audits und Schulungsmaßnahmen. So lassen sich Normkonformität und Sicherheitsverständnis frühzeitig und nachhaltig verankern.

Integration in ESD-konforme Arbeitsplätze

Ein wirksamer ESD-Schutz innerhalb definierter EPA erfordert vollständig geerdete Arbeitsplatzsysteme. Die Schutzleiterprüfung stellt sicher, dass alle leitfähigen Komponenten normgerecht mit dem Erdungssystem verbunden sind und damit elektrostatische Entladungen kontrolliert abgeleitet werden.

Technisch erfolgt die Erdungsprüfung über strukturierte Ableitstrecken, die sich aus leitfähigen Oberflächen, Verbindungselementen und festen Erdungspunkten zusammensetzen. In ESD-Arbeitsplätzen werden diese Elemente systemisch integriert, um eine durchgängige Schutzstruktur zu gewährleisten. Ableitfähige Materialien und geerdete Systemkomponenten bilden die Basis für stabile Produktionsbedingungen.

Wie in den ESD-Richtlinien beschrieben, sind strukturierte Erdungskonzepte nur dann rechts- und normkonform, wenn sie regelmäßig geprüft, dokumentiert und in die betriebliche Prozessüberwachung eingebettet sind. Die Schutzleiterprüfung übernimmt dabei eine zentrale Nachweisfunktion innerhalb standardisierter Audit- und Kontrollzyklen in EPA.

Prüftechnologie und Automatisierung in der Schutzleiterprüfung

Die Verbindung mehrerer Prüfarten in einem automatisierten System reduziert Nachjustierungen und erhöht die Prozesssicherheit. Kombinierte Prüftechnologie erlaubt es, Schutzleiter-, Hochspannungs- und Isolationsmessung in einem einzigen Ablauf strukturiert zusammenzuführen. So lassen sich Prüfprozesse nicht nur zusammenfassen, sondern gezielt auf die Gerätestruktur abstimmen.

Programmierbare Sequenzen ermöglichen die präzise Abarbeitung umfangreicher Prüfmatrizen, besonders bei großen Stückzahlen. Eine zentrale Steuereinheit übernimmt dabei die Koordination sämtlicher Parameter. Die resultierende Prüfstrategie schafft definierte Abläufe und sorgt für gleichbleibende Ergebnisqualität.

Zur Absicherung der Reproduzierbarkeit werden mechanisch gesteuerte Größen eingesetzt. Dazu zählen:

- fest definierte Messzeiten

- konstant vorgegebene Stromrichtungen

- automatisierte Bewegungsprofile der Leitung

Diese Faktoren tragen wesentlich zur Standardisierung der Prüfbedingungen bei. Die Automatisierung führt dadurch nicht nur zu einer messbaren Effizienzsteigerung, sondern auch zu stabilen und normkonformen Ergebnissen im täglichen Prüfablauf.

Vergleich gängiger Prüfgeräte und Methoden

Je nach Prüfumgebung empfiehlt sich der Einsatz unterschiedlicher Systeme. Einzelprüfgeräte bieten eine hohe Flexibilität und lassen sich unkompliziert in mobile Prüfinfrastrukturen integrieren. In automatisierten Abläufen ermöglichen hingegen kombinierte Prüfgeräte mit Mehrfachfunktion eine durchgängigere Taktung und strukturierte Prüfsequenzen. Sie verbinden beispielsweise Schutzleiter- und Isolationsprüfung in einem System und fördern dadurch die Prozessstabilität.

Smarte Lösungen erweitern die Messtechnik um Rückverfolgbarkeit, automatisierte Ergebnisanalyse und digitale Protokollierung. Damit verbessern sie nicht nur die Aussagekraft, sondern schaffen auch eine belastbare Datengrundlage für kontinuierliche Qualitätssicherung. Besonders in vernetzten Prüfarchitekturen steigt so die Effizienz der Datennutzung.

Für alle Varianten gilt die normative Mindestanforderung: ein Prüfstrom von mindestens 0,2 Ampere, eine zweifache Prüfung mit Umpolung sowie eine lückenlose Dokumentation. Eine konsequente Systemintegration dieser Vorgaben erhöht die Reproduzierbarkeit und trägt maßgeblich zur Betriebssicherheit bei.

Maximale Sicherheit und Effizienz – mit den Prüf- und Testsystemen von erfi

Sie möchten Ihre Schutzleiterprüfungen zuverlässig, normkonform und zukunftssicher gestalten? Vertrauen Sie auf die innovativen Mess- und Prüfsysteme von erfi! Mit der elneos® six Serie, den modularen basic- und CANclass-Lösungen sowie vollautomatisierten Testanlagen und der leistungsstarken CANDY Power Prüfsoftware erhalten Sie alles aus einer Hand – für Einzelarbeitsplätze, Labore oder die Integration in komplexe Fertigungsprozesse.

Profitieren Sie von individuell anpassbaren Systemen, lückenloser Dokumentation und umfassendem Service: Von der persönlichen Beratung über die präzise Erstinbetriebnahme bis hin zu regelmäßiger Wartung und Schulung sind wir Ihr verlässlicher Partner. Optimieren Sie Ihre Prüfprozesse und sichern Sie dauerhaft höchste Betriebssicherheit.

Häufig gestellte Fragen zur Schutzleiterprüfung

Was ist der Zweck einer Schutzleiterprüfung?

Die Schutzleiterprüfung dient der Überprüfung, ob eine durchgehende elektrische Verbindung zwischen berührbaren leitfähigen Teilen eines Geräts und dem Schutzleiter vorhanden ist. Diese Verbindung stellt sicher, dass bei einem Fehlerstrom keine lebensgefährliche Spannung an Gehäuse oder Metallteilen entstehen kann. Damit bildet die Prüfung eine zentrale Maßnahme zur Erhöhung der Betriebssicherheit und zur Einhaltung gesetzlich vorgeschriebener Normen.

Wann ist eine Schutzleiterprüfung gesetzlich vorgeschrieben?

Eine Schutzleiterprüfung ist in mehreren Fällen verpflichtend:

- bei der Erstinbetriebnahme elektrischer Geräte der Schutzklasse I

- im Rahmen wiederkehrender Prüfungen ortsveränderlicher Betriebsmittel

- nach Reparatur oder sicherheitsrelevanten Änderungen

- zur normgerechten Qualitätssicherung gemäß DIN EN 50678 und DGUV Vorschrift 3

Diese rechtlichen Anforderungen gewährleisten, dass Schutzmaßnahmen wirksam sind und langfristig zuverlässig funktionieren.

Welche Grenzwerte gelten beim Schutzleiterwiderstand?

Der maximal zulässige Schutzleiterwiderstand ist normativ geregelt:

- Für Geräte mit bis zu 16 A Nennstrom und maximal 5 m Leitungslänge: höchstens 0,3 Ohm.

- Bei längeren Leitungen: plus 0,1 Ohm je zusätzliche 7,5 Meter.

- Die absolute Sicherheitsgrenze liegt bei 1 Ohm – unabhängig von Leitungslänge.

Diese abgestimmte Staffelung trägt zur verlässlichen Bewertung der Erdungsverbindung bei und unterstützt die frühzeitige Erkennung potenzieller Sicherheitsrisiken.

Wie wird der Schutzleiterwiderstand gemessen?

Zur Messung des Schutzleiterwiderstands wird ein definierter Prüfstrom von mindestens 200 mA durch den Schutzleiter geleitet. Der daraus resultierende Spannungsabfall wird erfasst und zur Berechnung des Widerstands genutzt. Für präzise Ergebnisse kommt in der Regel die Vierleitertechnik zum Einsatz. Diese reduziert messwertverfälschende Einflüsse wie Leitungslänge oder Kontaktwiderstände und sorgt für reproduzierbare Resultate auch in anspruchsvollen Umgebungen.

Welche typischen Fehlerquellen können das Messergebnis verfälschen?

Fehlmessungen beim Schutzleiterwiderstand entstehen häufig durch:

- korrodierte oder lose Steckverbindungen,

- fehlende Bewegung oder Stromrichtungswechsel während der Prüfung,

- unzureichend kalibrierte Prüfgeräte,

- äußere Einflüsse wie elektromagnetische Störungen.

Eine normkonforme Prüfmethodik inklusive Umpolung, mechanischer Bewegung und regelmäßiger Kalibrierung minimiert diese Risiken und erhöht die Aussagekraft des Messergebnisses nachhaltig.