Isolationswiderstandsprüfung

Isolationswiderstandsprüfung: Warum sie entscheidend für Ihre Betriebssicherheit ist

In elektrischen Anlagen und Geräten ist die Isolation eine zentrale Sicherheitskomponente – und dennoch bleibt ihr Zustand ohne gezielte Prüfmaßnahmen häufig unbemerkt. Eine zuverlässige Isolationswiderstandsprüfung liefert nicht nur präzise Informationen über die Qualität der elektrischen Isolation, sondern ist auch ein wesentlicher Bestandteil betrieblicher Risikoanalysen.

Durch regelmäßiges Messen des Isolationswiderstands lassen sich Schwachstellen frühzeitig identifizieren, Investitionen absichern und Ausfallsicherheit gewährleisten. Der folgende Beitrag erläutert, wie die Isolationswiderstandsprüfung funktioniert, welche Normen dabei greifen und welchen strategischen Beitrag sie zur Qualitätssicherung und Betriebssicherheit leistet.

- Die Isolationswiderstandsprüfung ist essenziell für elektrische Sicherheit und Risikominimierung:

Sie erkennt frühzeitig Schwachstellen in der elektrischen Isolation, verhindert gefährliche Leckströme und schützt zuverlässig vor Stromschlägen, Kurzschlüssen und Anlagenausfällen.

- Regelmäßige Prüfungen sichern Normkonformität, Ausfallsicherheit und wirtschaftliche Effizienz:

Vorgeschrieben durch DIN VDE 0100-600 und 0701/0702, helfen sie bei Dokumentation, Haftungsvermeidung und langfristigem Investitionsschutz durch planbare Wartung und hohe Verfügbarkeit.

- Digitale Prüfsysteme und smarte Integration ermöglichen präzise Messungen und moderne Qualitätssicherung:

Automatisierte Prozesse, Trendanalysen und Echtzeit-Daten erlauben nachhaltige Optimierung technischer Abläufe – besonders in IT-Infrastrukturen, Medizintechnik und Industrieanlagen.

Was ist eine Isolationswiderstandsprüfung – und warum ist sie entscheidend?

Eine Isolationswiderstandsprüfung dient dazu, den Zustand der elektrischen Isolation von Geräten oder Anlagen systematisch zu überprüfen. Sie misst, ob ein ausreichender Widerstand gegen unerwünschte Ableitströme vorhanden ist und sichert damit die elektrische Sicherheit im laufenden Betrieb.

Mängel in der Isolation entstehen häufig durch Alterung, mechanische Beschädigung oder Feuchtigkeit. Sie können zu Stromschlägen, Kurzschlüssen, Stillständen oder sogar Bränden führen. Die Prüfung macht diese Risiken frühzeitig sichtbar und ermöglicht ein gezieltes Eingreifen.

In der Praxis wird sie genutzt, um die Wirksamkeit bestehender Schutzmaßnahmen wie verstärkter oder doppelter Isolation zu kontrollieren. Die Aussagekraft bezieht sich nicht nur auf Einzelkomponenten, sondern auch auf das System als Ganzes.

Die Isolationswiderstandsprüfung ist integraler Bestandteil strukturierter Prüfverfahren und ein wichtiges Instrument der technischen Risikoanalyse. Sie lässt sich in bestehende Prozesse zur Prozessüberwachung und Qualitätssicherung einbetten.

Typische Vorteile im Überblick:

- Früherkennung potenzieller Schwachstellen noch vor dem Ausfall

- Reduktion betrieblicher Risiken durch präventive Maßnahmen

- Höhere Betriebssicherheit durch systematisches Prüfen

- Beitrag zu normkonformer Dokumentation und Investitionsschutz

Langfristig trägt eine regelmäßige Isolationswiderstandsprüfung dazu bei, Abläufe sicherer, Anlagen langlebiger und Prüfstrategien zukunftsfähig zu gestalten.

Wie wird der Isolationswiderstand gemessen?

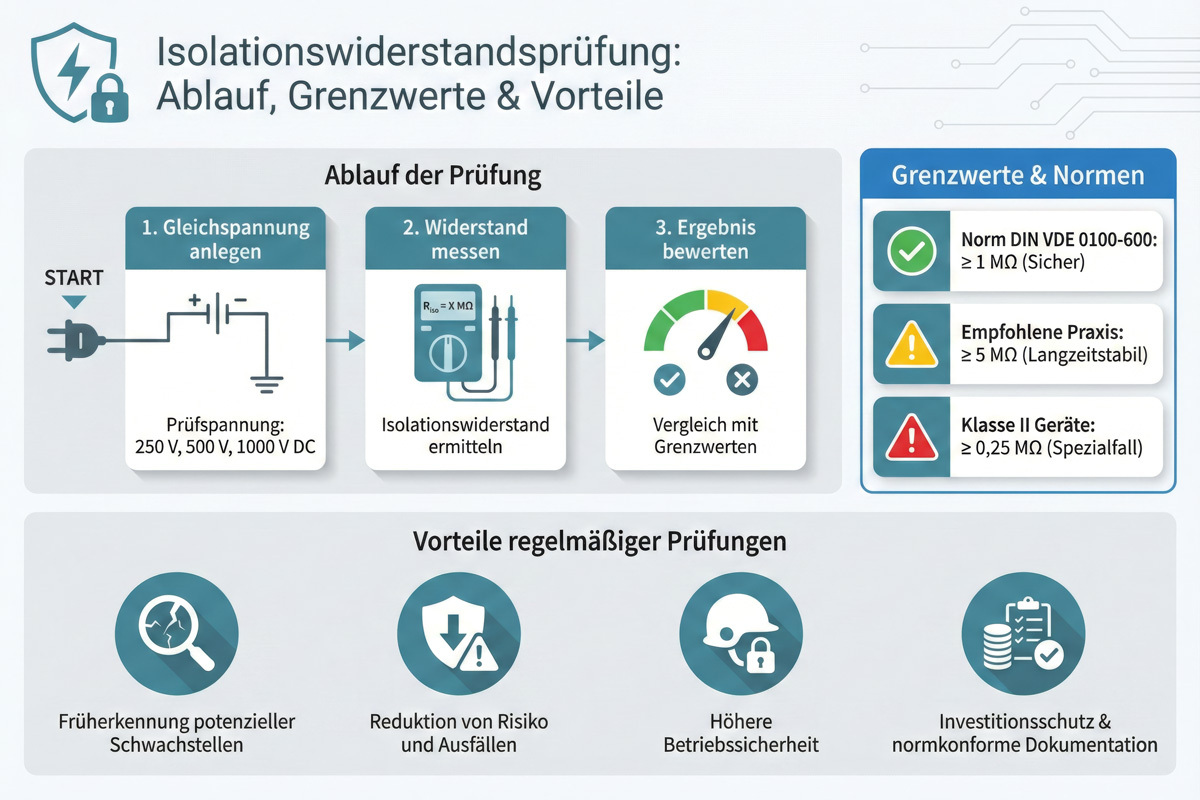

Das Messverfahren beruht auf dem Anlegen einer definierten Gleichspannung zwischen spannungsführenden Leitern und Erde. Je nach Anwendung kommen Geräte mit Prüfspannungen zwischen 250 und 1000 Volt DC zum Einsatz. Der resultierende Isolationswiderstand gibt Aufschluss über den Zustand der elektrischen Isolation und lässt sich direkt bewerten.

Die DIN VDE 0100-600 legt für diese Prüfung klare Grenzwerte fest. Der Richtwert liegt bei mindestens 1 Megohm, in der Praxis gelten Systeme ab etwa 5 Megohm als langzeitstabil und betriebssicher. Eine strukturierte Bewertung unterstützt sowohl die Inbetriebnahme als auch die regelmäßige Bewertung bestehender Anlagen.

Die technischen Anforderungen an Prüfspannung, Grenzwertüberwachung und Intervalle sind wesentlich für die elektrische Sicherheit und bilden die Grundlage für eine normgerechte Umsetzung.

- Typische Prüfspannungen: 250 V, 500 V, 1000 V DC

- Grenzwert laut Norm: ≥ 1 Megohm

- Empfohlene Praxiswerte: ≥ 5 Megohm

Eine konsistente Dokumentation der Messergebnisse erleichtert die Wartungsplanung, unterstützt die Bewertung der Anlagenqualität und erhöht die Planungssicherheit im laufenden Betrieb.

Normen und Grenzwerte im Überblick

Die relevanten DIN VDE Normen greifen jeweils zu fest definierten Prüfzeitpunkten. DIN VDE 0100-600 regelt die Prüfanforderung bei der erstmaligen Inbetriebnahme von elektrischen Anlagen.

Ergänzend legen DIN VDE 0701 und 0702 fest, unter welchen Bedingungen Wiederholungsprüfungen sowie Prüfungen nach Reparaturmaßnahmen bei elektrischen Betriebsmitteln durchzuführen sind. Eine konsequente Anwendung dieser Regelwerke stärkt die Betriebssicherheit und schafft verlässliche Grundlagen für die Qualitätssicherung.

Die Sicherheitsgrenzwerte variieren je nach Geräteklasse. Die untere Grenze liegt bei 0,25 MΩ für schutzisolierte (Klasse II) Geräte. Für komplexere Anlagen oder Systeme mit erhöhter Belastung empfiehlt die Praxis Isolationswiderstände von mindestens 1 MΩ. Für eine höhere Ausfallsicherheit gelten in vielen Anwendungen deutlich höhere Zielwerte.

- Klasse II Geräte: mindestens 0,25 MΩ

- Standardprüfung elektrischer Anlagen: mindestens 1 MΩ

- Empfohlene Werte für dauerhafte Sicherheit: 5 bis 20 MΩ

Diese Werte berücksichtigen Alterung, Umwelteinflüsse und den Verschleiß durch Betriebslasten. Die Messungen sind verbindlich bei Erstprüfungen, nach Eingriffen in den Stromkreis sowie im Rahmen regelmäßiger Prüfzyklen durchzuführen. Sie dienen dabei als zentrales Element zur normkonformen Dokumentation, Risikoanalyse und Nachverfolgbarkeit technischer Zustände.

Messmethoden: Geräte, Vorgehen, Dokumentation

Digitale Messgeräte bilden die Grundlage für eine reproduzierbare und dokumentierte Isolationsprüfung. Sie erfassen Widerstandswerte in Echtzeit und sichern eine lückenlose Speicherung der Messergebnisse. Auch bei Gleichspannungen zwischen 250 und 1000 Volt liefern diese Systeme belastbare Werte unter normgerechten Bedingungen.

Prüfsysteme mit integrierter Smart Technology automatisieren den Ablauf, reduzieren manuelle Eingriffe und ermöglichen eine strukturierte Datenspeicherung. Prüfzyklen bleiben jederzeit nachvollziehbar, lassen sich bestimmten Komponenten zuordnen und gezielt miteinander vergleichen.

Aus den vollständig erfassten Prüfreihen lassen sich zeitliche Veränderungen im Isolationsverhalten erkennen. Die Trendanalyse gewinnt so an Bedeutung für:

- die frühzeitige Identifikation potenzieller Schwachstellen

- eine fundierte Qualitätssicherung über mehrere Prozessstufen hinweg

- eine strategische Planung von Wartungsintervallen und Prüfschritten

Die Kombination aus digitalen Prüfgeräten, Messgeräteintegration und automatisierter Datenerfassung schafft damit die Grundlage für nachhaltige Prozesssicherheit und hohe Vergleichbarkeit im gesamten Prüfumfeld.

In welchen Situationen ist der Isolationswiderstand sicherheitskritisch?

Ein zu niedriger Isolationswiderstand beeinträchtigt unmittelbar den Personenschutz und gefährdet den Betrieb. Bereits geringe Leckströme können zu Stromschlag, Kurzschluss oder Bränden führen. Fehlreaktionen oder Ausfälle sensibler Geräte sind dann kaum noch auszuschließen. Besonders kritisch wird dies in Laboren, Produktionsumgebungen und technischen Infrastrukturen mit komplexer Elektronik.

- Stromschlagrisiko bei berührbaren Gehäuseteilen

- Kurzschluss durch überbrückende Kriechströme

- Anlagenbrand bei dauerhaftem Energieeintrag

- Ausfall oder Fehlsteuerung elektronischer Systeme

Elektrische Schutzschalter greifen bei Fehlerströmen oft erst dann ein, wenn eine deutlich erhöhte thermische Belastung vorliegt. Dies kann erst bei Leistungen ab etwa 4000 Watt der Fall sein. Zuvor bleibt das Risiko für Personen und Anlagen häufig unentdeckt. Der Isolationswiderstand fungiert in diesem Kontext als Frühindikator und ermöglicht eine rechtzeitige Fehlererkennung.

Regelmäßige Prüfzyklen sichern die Ausfallsicherheit zentraler Systeme. Vor allem in Bereichen mit empfindlicher Elektronik trägt ein konstant hoher Widerstandswert zur Stabilität und Funktionalität bei. Insbesondere dort, wo Sicherheit eine Grundvoraussetzung für reibungslose Abläufe ist, wirkt die Isolationsdiagnose als präventive Schutzmaßnahme mit direktem Einfluss auf den Anlagenschutz.

Risiken mangelhafter Isolation

Isolationssysteme sind dauerhaft Umwelteinflüssen ausgesetzt, die ihre Schutzfunktion schrittweise beeinträchtigen können. Zu den häufigsten Belastungsfaktoren zählen:

- Feuchtigkeitseintrag und Temperaturwechsel

- Staub- und Fettrückstände auf Oberflächen

- mechanische Spannung durch Vibration oder Materialbewegung

Diese Einwirkungen fördern über die Zeit die Materialermüdung. Die Folge sind schwer erkennbare Isolationsschäden, die das Risiko für Störlichtbögen oder Kurzschlüsse erhöhen. Besonders kritisch: Viele dieser Schwachstellen bleiben ohne geeignete Prüfverfahren unentdeckt.

Regelmäßige und strukturierte Prüfintervalle stellen sicher, dass potenzielle Schwachstellen frühzeitig erkannt und behoben werden können. Damit leisten sie einen wesentlichen Beitrag zur Betriebssicherheit und minimieren ungeplante Ausfallrisiken.

Typische Einsatzbereiche und Beispiele

Überall dort, wo elektrische Systeme dauerhaft zuverlässig funktionieren müssen, ist die Isolationsprüfung essenzieller Bestandteil der Qualitätssicherung. In der Fertigungslinie und an Montagearbeitsplätzen unterstützt sie die Fehlererkennung im laufenden Produktionsprozess und minimiert Stillstandszeiten.

Prüfumgebungen in Laboren oder produktionsnahen Testplätzen nutzen strukturierte Messungen zur Prozessüberwachung. Besonders in komplexer Laborinfrastruktur mit empfindlicher Elektronik ermöglichen stabile Isolationswerte eine verlässliche Funktionalität über alle Systemkomponenten hinweg.

In der Medizintechnik steht der Personenschutz im Vordergrund. Hier hilft die Prüfung, Risiken im Betrieb patientennaher Geräte frühzeitig abzusichern. Auch in der E-Mobilität bewerten Hersteller leistungsführender Module gezielt den Zustand der Isolation, um sichere Betriebsfreigaben bei hohen Spannungen zu gewährleisten.

IT-Systeme und zugehörige Infrastruktur verlangen nach konstant hoher Verfügbarkeit. Störungen durch Leckströme können die Datenintegrität und Systemkontinuität gefährden. Die Einbindung regelmäßiger Prüfzyklen schafft hier zusätzliche Sicherheit.

Typische Anwendungsbereiche im Überblick:

- Fertigungslinien und Montagebereiche mit hohen Anforderungen an Betriebssicherheit

- Prüfumgebungen und Labore mit komplexer Laborinfrastruktur

- Systeme der Medizintechnik mit spezieller Verantwortung für Patientensicherheit

- Leistungsmodule in der E-Mobilität mit erhöhter Spannungslast

- IT-Infrastrukturen mit Bedarf an durchgängiger Systemverfügbarkeit

Welche gesetzlichen Regelungen gelten in Deutschland?

Die Isolationswiderstandsprüfung ist gesetzlich vorgeschrieben und ergibt sich unmittelbar aus der Norm DIN VDE 0100-600. Sie muss bei der Erstinbetriebnahme elektrischer Anlagen durchgeführt und im Rahmen wiederkehrender Prüfzyklen dokumentiert werden. Die Einhaltung dieser Richtlinien ist für eine normkonforme Inbetriebnahme zwingend notwendig.

Mit der Prüfplicht geht eine umfassende Dokumentationspflicht einher. Sämtliche Messergebnisse müssen nachvollziehbar archiviert und im Bedarfsfall, etwa gegenüber Aufsichtsbehörden oder im Versicherungsfall, jederzeit zugänglich sein. Dies gilt für alle sicherheitskritischen Anlagenbereiche.

Zusätzlich greift die Norm DIN VDE 0701-0702 bei Prüfungen nach Reparaturen oder technischen Veränderungen an elektrischen Geräten. In diesen Fällen sichert die Bewertung der Isolation die Wiederanlagensicherheit und ist Voraussetzung für einen rechtssicheren Wiedereinsatz.

Ein normgerechter Umgang mit Prüfergebnissen schafft nicht nur Rechtssicherheit, sondern reduziert gleichzeitig Haftungsrisiken. Die Orientierung an verbindlichen Vorgaben erhöht die Planungssicherheit, unterstützt die Qualitätssicherung und stärkt die Betriebssicherheit.

- DIN VDE 0100-600: Prüfung bei Inbetriebnahme und wiederkehrend erforderlich

- DIN VDE 0701-0702: Prüfung nach Instandsetzung elektrischer Betriebsmittel

- Dokumentationspflicht: Archivierung aller gemessenen Werte notwendig

- Normkonformität: Grundlage für rechtssicheren Betrieb und Haftungsvermeidung

Warum ist regelmäßiges Messen des Isolationswiderstands wirtschaftlich sinnvoll?

Regelmäßige Prüfungen des Isolationswiderstands ermöglichen eine frühe Erkennung material- oder umweltbedingter Schwachstellen. Ausfälle lassen sich dadurch gezielt verhindern, bevor sie Folgeschäden an Geräten oder Infrastrukturen verursachen. Das reduziert ungeplante Instandsetzungskosten, schützt Investitionen und verlängert die Lebensdauer technischer Systeme.

Im laufenden Betrieb sichern planbare Wartungsintervalle die Prozessstabilität. Stillstandszeiten werden minimiert, insbesondere in kritischen Fertigungs- oder Versorgungsbereichen. Die Messung wird damit zu einem integralen Bestandteil einer zukunftsfähigen Wartungsstrategie.

- wirtschaftlich planbare Instandhaltungszyklen

- verlässlichere Anlagenverfügbarkeit und höhere Effizienz

- Ausfallprävention durch systematische Frühdiagnose

- nachhaltiger Investitionsschutz elektrischer Betriebsmittel

Darüber hinaus fordern Versicherer zunehmend den Nachweis ordnungsgemäßer Prüfprotokolle. Bleiben diese aus, drohen im Schadensfall Leistungskürzungen oder Regressforderungen. Eine strukturierte Dokumentation schafft hier die notwendige Versicherungssicherheit und reduziert gleichzeitig haftungsrechtliche Risiken.

Die Anforderungen an die elektrische Sicherheit unterstreichen die Bedeutung gesetzlich geregelter Prüfprozesse. Wer diese zuverlässig in den betrieblichen Ablauf integriert, stärkt nicht nur die technische Sicherheit, sondern erhöht auch die langfristige Betriebseffizienz.

Spezielle Anforderungen für IT-Systeme und kritische Infrastrukturen

In sicherheitskritischen IT-Systemen ersetzt die Fehlerstromüberwachung mit Differenzstromsensoren den klassischen Abschaltmechanismus. Statt die Stromversorgung bei einem Isolationsfehler sofort zu unterbrechen, ermöglicht das Verfahren eine durchgängige Analyse potenzieller Störungen. Das gewährleistet eine stabile Netzverfügbarkeit, selbst im Fehlerfall.

Maßgeblich ist dabei die Norm DIN VDE 0100-410, die für IT-Netze mit besonderen Verfügbarkeitsanforderungen gilt. Hier darf der Betrieb bei Auftreten eines Isolationsfehlers weiterlaufen, solange Personen- und Anlagenschutz erfüllt sind. Die laufende Differenzstromüberwachung identifiziert Veränderungen frühzeitig und gibt Handlungsspielraum, bevor kritische Werte erreicht werden.

Besonders in folgenden Anwendungen ist diese Technik unverzichtbar:

- Krankenhäuser mit sensiblen medizinischen Versorgungssystemen

- Serverräume und Rechenzentren mit kontinuierlichem Datenfluss

- Produktionsanlagen mit hohem Automatisierungsgrad

Die Kombination aus frühzeitiger Diagnose und hoher Betriebssicherheit stärkt sowohl die Ausfallsicherheit als auch die Einhaltung technischer Vorgaben in unternehmenskritischen IT-Strukturen.

Integration in moderne Arbeitsplatzsysteme und smarte Prüfumgebungen

Die Isolationswiderstandsmessung lässt sich direkt in bestehende Arbeitsplatzsysteme einbinden, ohne den Ablauf zu behindern oder Anpassungsfähigkeit einzuschränken. Gerade bei ESD-konformer Ausstattung ist eine regelmäßige Prüfung unverzichtbar. Die Maßgaben ergeben sich aus den ESD-Richtlinien und setzen auf überprüfbare Schutzmaßnahmen im laufenden Betrieb.

Systeme wie speziell entwickelte ESD-Arbeitsplätze ermöglichen eine modulare Gestaltung mit geerdeten Komponenten, antistatischen Arbeitsmaterialien und konsequenter Ergonomie. So wird die Prüfung integraler Bestandteil der Arbeitsumgebung und unterstützt zugleich Sicherheit und Bedienkomfort.

Digitale Lösungen und vernetzte Prüfsysteme automatisieren Prüfzyklen und dokumentieren Messergebnisse verlustfrei. Die Prozessüberwachung erfolgt in Echtzeit, mit klarer Zuordnung der Daten. Dadurch entstehen messbare Vorteile:

- einheitliche Prüfstandards durch smarte Tests

- lückenlose Rückverfolgbarkeit aller Prüfvorgänge

- systematische Qualitätssicherung durch aktuelle Datenstände

Das Ergebnis ist eine nachhaltige Verbindung aus Betriebssicherheit, technischer Effizienz und zukunftsfähiger Infrastruktur.

Maximale Sicherheit für Ihre elektrischen Anlagen – mit erfi auf der sicheren Seite

Verlassen Sie sich nicht dem Zufall – setzen Sie auf die innovativen Test- und Prüfanlagen von erfi! Mit Lösungen wie dem CANclass Compact Tester, Prüfgeräte basic und der intelligenten CANDY Power Software führen Sie Isolationswiderstandsprüfungen nach DIN VDE normgerecht, effizient und digital dokumentiert durch.

Automatisierte Abläufe, lückenlose Protokollierung und flexible Integration machen Ihre elektrischen Anlagen sicherer und Ihre Wartungsprozesse wirtschaftlicher. So sorgen Sie für maximale Betriebssicherheit und Investitionsschutz.

Häufig gestellte Fragen zur Isolationswiderstandsprüfung

Was ist eine Isolationswiderstandsprüfung und wofür wird sie eingesetzt?

Die Isolationswiderstandsprüfung ist ein standardisiertes Verfahren zur Bewertung der elektrischen Isolation in Anlagen und Geräten. Sie misst den Widerstand zwischen aktiven Leitern und Erde unter definierter Gleichspannung, um potenzielle Leckströme frühzeitig zu identifizieren. Ziel ist es, Risiken wie Stromschlag, Kurzschluss oder Anlagenbrand zu vermeiden und die Betriebssicherheit langfristig zu gewährleisten.

Wie wird der Isolationswiderstand gemessen?

Bei der Messung wird eine Gleichspannung (typischerweise 250 V, 500 V oder 1000 V DC) angelegt. Der daraus resultierende Widerstandswert zeigt an, wie intakt die Isolation ist. Die relevanten Normen – insbesondere DIN VDE 0100-600 – verlangen mindestens 1 Megohm. In der Praxis werden Werte ab 5 Megohm als stabil und betriebssicher angesehen. Die Messung dient sowohl der Erstinbetriebnahme als auch der wiederkehrenden Kontrolle.

Wann ist ein gemessener Isolationswiderstand sicherheitskritisch?

Ein zu niedriger Isolationswiderstand kann ernsthafte Gefahren verursachen – etwa Stromschläge, Kurzschlüsse oder Brände. Besonders in sensiblen Anwendungsbereichen wie Labortechnik, IT-Infrastruktur oder Medizintechnik sind stabile Isolationswerte entscheidend. Eine regelmäßige Prüfung stellt sicher, dass kritische Toleranzgrenzen nicht unbemerkt verletzt werden.

Welche gesetzlichen Vorgaben gelten für die Isolationswiderstandsprüfung?

In Deutschland ist die Isolationswiderstandsprüfung gesetzlich geregelt. Die Norm DIN VDE 0100-600 schreibt sie bei der Inbetriebnahme elektrischer Anlagen verbindlich vor. Wiederholungsprüfungen sowie Prüfungen nach Reparaturen werden über die Normen DIN VDE 0701-0702 gefordert. Eine lückenlose Dokumentation aller Messergebnisse ist verpflichtend und erhöht die Rechtssicherheit im Betrieb.

Warum sollte man den Isolationswiderstand regelmäßig messen?

Durch kontinuierliches Messen lassen sich Schwachstellen frühzeitig erkennen und ungeplante Ausfälle vermeiden. Dies ermöglicht planbare Wartungszyklen, reduziert Instandhaltungskosten und schützt technische Investitionen. Gleichzeitig verlangt auch die Versicherungswirtschaft zunehmend verlässliche Prüfprotokolle – ein gut dokumentiertes Prüfkonzept schafft hier zusätzliche Absicherung und Effizienz.